Usine de dispersion de polyuréthane à base d'eau

Les dispersions de polyuréthane polycarbonate (PUD) sont des alternatives aqueuses aux polyuréthanes solvantés. Contrairement aux résines solvantées, les PUD reposent sur l'évaporation de l'eau pour la formation du film. La composition de leur squelette polymère et les additifs de formulation influencent considérablement les propriétés telles que l'adhérence, la flexibilité et la durabilité. Une formulation adéquate est essentielle pour optimiser les performances, car les PUD nécessitent un équilibre entre les composants hydrophiles et hydrophobes pour une formation efficace du film et des propriétés mécaniques.

Numéro d'article :

Water Based Polyurethane Dispersion PUDApplication :

Suitable for various coating and inkDossier spécial :

Solvent-free, aliphatic, Excellent adhesion gloss and matte,anti-abrashon,waterproofDescription du produit

Les dispersions de polyuréthane à base aqueuse (PUD) constituent un segment en pleine expansion de l'industrie des revêtements polyuréthanes, grâce aux législations environnementales telles que la loi sur la qualité de l'air et aux avancées technologiques qui en font une alternative efficace aux analogues à base de solvants. Ce sont des matériaux de revêtement polyvalents et respectueux de l'environnement, disponibles dans une large gamme de duretés et d'extraits secs. Leur teneur en composés organiques volatils (VOC) est nulle ou faible, ce qui facilite leur formulation pour obtenir un revêtement conforme à de nombreux substrats. Leur polyvalence et leurs nombreuses propriétés supérieures, telles que la résistance à l'abrasion, la résistance aux chocs et la flexibilité à basse température, expliquent leur utilisation croissante dans de nombreuses applications.

Les PUD ne sont pas un complément direct aux polyuréthanes solvantés. Leur mécanisme de formation de film est très différent de celui des résines solvantées. Pour obtenir leurs propriétés optimales, leur formulation doit être rigoureusement étudiée. La composition du squelette polymère ainsi que les ingrédients de formulation ont une influence significative sur les propriétés de formation de film.

Les dispersions de polyuréthane sont des polyuréthanes/polyurées entièrement réactifs, constitués de petites particules de polymère discrètes, de 0,01 à 5,0 microns, en phase aqueuse continue. Elles sont exemptes de résidus d'isocyanate et présentent une teneur en composés organiques volatils (COV) nulle ou très faible. Elles sont faciles à manipuler et constituent un excellent choix pour les revêtements conformes. Les PUD peuvent présenter une teneur en solides de 30 à 65 % et une large gamme de duretés de film.

L'un des inconvénients des PUD est leur coût relativement élevé. Pour compenser ce coût et, dans certains cas, améliorer l'adhérence sur certains supports, les PUD sont mélangés à d'autres dispersions peu coûteuses. Les émulsions acryliques sont les matériaux de mélange les plus couramment utilisés, car les formulateurs connaissent bien leurs propriétés.

Les revêtements à base de solvants sont remplacés par des dispersions de polyuréthane à base d’eau respectueuses de l’environnement.

Les normes de production strictes imposées dans les secteurs agroalimentaire, pharmaceutique et de l'hygiène personnelle, partout dans le monde, exigent que la zone de formulation soit stérile et exempte de bactéries et d'agents pathogènes. Ces salles sont généralement climatisées, étanches et soumises à une pression de deux isobares. À l'intérieur, les sols, les murs et les plafonds sont recouverts d'un revêtement résistant et sans joint afin d'empêcher toute contamination biologique, comme les germes ou les virus, qui pourrait s'infiltrer dans les fissures ou les joints des carrelages ou des canters.

Les revêtements époxy et polyuréthanes à base de solvant, utilisés dans les salles blanches des pays en développement comme l'Inde, sont hautement toxiques et donc dangereux pour la santé. L'ajout de solvants à ces revêtements pour améliorer la finition et réduire leur coût est un véritable coup fatal, en raison de ses effets néfastes à long terme sur la santé humaine.

Dans les pays développés, notamment en Europe et en Amérique, l'utilisation de revêtements à base de solvants est progressivement abandonnée. Ils sont remplacés par des dispersions de polyuréthane à base d'eau (PUD). Ces systèmes à base d'eau, respectueux de l'environnement, présentent toutes les propriétés des systèmes à base de solvants, sans les dangers. Ils peuvent être formulés non seulement pour les revêtements de sol, mais aussi pour les revêtements muraux, offrant solidité et résilience, résistance aux rayures et stabilité.

Les PUD ont une durée de vie de 10 ans, même en zones exposées, grâce à leur excellente résistance aux UV, au jaunissement, aux fissures et au décollement. Ils pénètrent mieux dans le substrat et offrent une meilleure adhérence que les acryliques à base d'eau. Ils peuvent également être formulés pour des revêtements pour le verre, des finitions transparentes et brillantes pour le bois et les placages, ainsi que des revêtements anticorrosion pour les métaux, même en zones exposées, avec une durée de vie prolongée. La technologie évolue rapidement, tout comme la sensibilisation, les pays développés ayant déjà progressivement éliminé les systèmes à base de solvants de leurs lieux de travail et de vie pour des raisons de santé.

Les salles blanches des entreprises pharmaceutiques indiennes ne sont pas toutes conçues avec des PUD à base d'eau. Des revêtements époxy et à base de solvants sont encore utilisés dans les salles blanches. Les durcisseurs utilisés dans les revêtements polyuréthanes à base de solvants contiennent du MDI, dont les risques pour la santé peuvent entraîner des éruptions cutanées, des lésions de la cornée, des réactions asthmatiformes et des allergies. Les isocyanates sont également connus pour provoquer des tumeurs chez le rat et sont donc classés comme cancérogènes pour l'homme.

Les solvants sont également utilisés dans de nombreux produits tels que les peintures, les vernis, les laques, les décapants, etc. Ils comprennent des produits chimiques courants tels que l'alcool, les essences minérales, les distillats de pétrole, la térébenthine, le benzène, le perchloréthylène, le toluène, le xylène, le trichloréthylène, l'essence, le kérosène, l'acétate de butyle, l'acétone, la méthyléthylcétone (MEK), la méthylisobutylcétone (MIBK). La liste est longue.

Selon l'OSHA (Administration de la sécurité et de la santé au travail, Département du Travail des États-Unis), les risques pour la santé liés à l'exposition aux solvants comprennent le cancer, les infections cutanées et les troubles de la reproduction. L'odeur des solvants persiste dans l'air des jours, voire des semaines, après l'application de revêtements polyuréthanes à base de solvants époxy.

Les revêtements à base de solvants sont progressivement abandonnés et remplacés par des PUD à base d'eau, qui sont respectueux de l'environnement et possèdent toutes les bonnes propriétés des systèmes à base de solvants, mais sans les dangers.

Données techniques

| Apparence | Blanc laiteux |

| Teneur en solides (%) | 30 à 60 % |

| pH (25 °C) | 7,5 - 9,5 |

| Viscosité (25 °C, MPa.s) | <1000 |

| Module (Mpa) | 1-30 |

| Élongation% | 200-1600 |

| Résistance à la traction (Mpa) | 10-45 |

Fonctionnalité principale

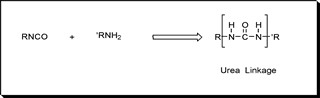

La première étape de la préparation des dispersions aqueuses de polyuréthane (PUD) consiste à former un prépolymère de masse moléculaire moyenne, à terminaison isocyanate. Ce prépolymère est synthétisé par réaction entre un di- ou polyol et un excès stœchiométrique de di- ou polyisocyanate (voir figure 1) dans des conditions anhydres.

Les groupes hydrosolubilisants sont introduits de diverses manières, soit dans le prépolymère avant l'allongement de chaîne, soit comme agent d'allongement de chaîne. L'allongement de chaîne du prépolymère permet d'augmenter sa masse moléculaire par réaction avec une polyamine dior lors de l'étape de dispersion aqueuse.

(voir Fig. 2).

Le produit obtenu est une dispersion aqueuse de polymère thermoplastique de haut poids moléculaire, exempte de groupes isocyanates non réagis. Ce procédé de mélange de prépolymères offre une grande flexibilité quant à la gamme de dispersions aqueuses pouvant être produites.

Les PUD peuvent être utilement décrits à l’aide de trois grandes définitions :

1. Le mécanisme de solubilisation

· Anioniques – Ces produits contiennent des monomères contenant des groupes acide carboxylique ou acide sulfonique incorporés au prépolymère. Le groupe solubilisant doit avoir une faible réactivité vis-à-vis des isocyanates. Les groupes acides sont neutralisés par réaction avec une base avant ou pendant l'étape de dispersion. Le pH des formulations doit généralement être maintenu entre 7 et 10.

· Cationiques – Ces produits sont préparés en incorporant un groupe amine tertiaire au prépolymère, lequel est ionisé par réaction avec un acide fort. Les formulations doivent généralement être maintenues à un pH inférieur à 7.

· Non ioniques – Ces produits possèdent des groupements hydrophiles au sein du squelette du prépolymère, qui servent de mécanisme de solubilisation. Ces grades tolèrent généralement d'importantes variations de pH. Leur résistance à l'eau est toutefois moindre une fois le produit fini appliqué, car le polymère conserve son caractère hydrophile.

2. Le type de polyisocyanate

· Aromatiques – Ces produits moins chers confèrent une certaine résistance, mais présentent une faible stabilité à la lumière. L'exposition aux UV peut provoquer un jaunissement.

· Aliphatiques – Les produits aliphatiques plus coûteux offrent une meilleure stabilité hydrolytique et une meilleure dégradation aux UV. Ils ne jaunissent pas.

3. Le type de polyol

· Polyéther - Les polyols polyéthers à moindre coût donnent des produits présentant une bonne résistance à l'hydrolyse, une bonne douceur et une bonne flexibilité.

· Polyester – De nombreuses variétés de polyester polyols sont disponibles, offrant un large éventail de propriétés. Ils offrent généralement de bonnes propriétés de résistance aux intempéries, à l'abrasion, à la ténacité et aux produits chimiques. Ils présentent également une bonne adhérence aux substrats à faible énergie de surface.

· Polycarbonate – Ces produits plus chers confèrent des propriétés similaires à celles des polyesters, mais ils ont une meilleure stabilité hydrolytique, une meilleure résistance aux taches et une meilleure ténacité.

Nos derniers développements concernent les dispersions de polyuréthane aqueuses (PUD). Ces dispersions sont largement utilisées, principalement en raison de leur excellente résistance aux produits chimiques, aux solvants, à l'abrasion et aux rayures, ainsi que de leur flexibilité et de leur adhérence. L'importance croissante accordée aux revêtements non polluants a conduit au développement de systèmes de polyuréthane aqueux. Les polyuréthanes aqueux deviennent de plus en plus importants comme liants dans les applications de chimie de la construction.

Application

Les dispersions de polyuréthane sont utilisées comme liants principaux ou auxiliaires dans les revêtements « Hygiène », où les principales exigences des revêtements en matière de ténacité et de brillance raisonnable, de monocomposant, à base d'eau et de faible odeur, de facilité de nettoyage, de séchage rapide et de développement rapide des propriétés sont quelques-unes des propriétés les plus importantes.

Usines agroalimentaires, pharmaceutiques et d'hygiène personnelle, hôpitaux et maisons de retraite, hôtels et restaurants : partout où des surfaces propres et résistantes aux bactéries sont requises, ces revêtements sont la solution. Ils peuvent être utilisés sur les murs, les plafonds et les sols, tous à base de dispersions de polyuréthane spécifiques.

Les « revêtements thermo-réfléchissants et isolants » sont un nouvel acteur sur le marché des revêtements extérieurs pour la construction. Ces revêtements fonctionnels en polyuréthane sont spécialement formulés pour réfléchir, réfracter et dissiper la chaleur rayonnante du soleil. Leur utilisation sur les toitures, les murs latéraux des bâtiments, les réservoirs de stockage de liquides et de gaz, les chaudières, les conduits de climatisation et bien d'autres surfaces permet de maintenir la fraîcheur intérieure, limitant ainsi les pertes par évaporation et réduisant les besoins énergétiques. Les « revêtements thermo-réfléchissants et isolants » peuvent également offrir des propriétés d'étanchéité, notamment sur les toitures.

Les produits d'étanchéité pour béton à base de dispersion de polyuréthane en phase aqueuse peuvent pénétrer profondément dans les pores des surfaces de maçonnerie afin de les protéger des sulfates et des chlorures, et ainsi de protéger les armatures en acier contre la corrosion. Les produits d'étanchéité pour sols peuvent également être formulés pour empêcher le poudrage des sols en béton et former une base supportant différents types de revêtements à base de polyuréthane. Ils peuvent également être formulés pour offrir d'excellentes propriétés de liaison à la craie et de résistance aux alcalis. Ces produits d'étanchéité pour béton sont des compositions non pigmentées et riches en résine, mais peuvent également être pigmentés pour remplir les blocs de béton en une seule couche.

Si le sol est poussiéreux, ou s'il s'agit d'un local technique, d'un entrepôt, d'un restaurant ou d'une zone commerciale, et qu'il doit être rendu résistant à la circulation piétonne, ou si l'aspect et l'esthétique du sol doivent être améliorés, un revêtement de sol polyuréthane monocomposant en phase aqueuse est idéal. Outre leur faible teneur en COV, ces revêtements sont pratiquement inodores. Ils sèchent rapidement et peuvent être recouverts en 2 à 4 heures, selon la température et l'humidité ambiantes, et sont prêts à être utilisés sous 24 heures ou moins.

Les revêtements polyuréthanes à base d'eau peuvent être appliqués directement sur des sols en béton nettoyés, ainsi que sur des surfaces déjà peintes, à condition que les peintures existantes soient encore en bon état. Les sols poreux nécessitent toutefois un produit d'étanchéité pénétrant et imprégnant comme première couche. L'épaisseur maximale du film sec recommandée pour ces sols est de 60 microns. Ces revêtements monocomposants ne nécessitent aucun mélange sur site ni durée de vie en pot limitée. Ils s'appliquent rapidement et facilement au pinceau et au rouleau.

Les sols revêtus sont moins sensibles à la saleté et sont faciles et rapides à nettoyer. Ces revêtements offrent une résistance à l'usure et aux produits chimiques adaptée à l'usage auquel ils sont destinés.

Bien que de nombreuses couleurs puissent être formulées à partir de dispersions de polyuréthane à base d'eau, seule une gamme limitée de couleurs offre un effet décoratif pour les sols commerciaux. Cet effet peut être renforcé par l'utilisation de paillettes de pigments multicolores, de sable de quartz, de minéraux durs en poudre, etc. Avec un apprêt approprié, ces revêtements peuvent également être peints sur du linoléum, des dalles et des feuilles de vinyle, des carreaux de ciment décoratifs, des dalles, etc.

Pour les sols soumis à une usure importante due à un trafic routier intense, une protection et un entretien régulier sont essentiels. Des revêtements de sol résistants à long terme à un trafic intense, comme celui des chariots élévateurs et des véhicules transportant des remorques lourdes et des pièces volumineuses, et offrant une résistance élevée à l'abrasion, peuvent être formulés à partir de dispersions aqueuses de polyuréthane réticulées avec des polyisocyanates. Ces revêtements sèchent rapidement et sont praticables en moins de 3 à 4 heures après application, et sont inodores.

Le système de revêtement comprend un apprêt époxy en phase aqueuse ou un apprêt époxy 100 % solides, une couche intermédiaire époxy 100 % solides et une couche de finition polyuréthane bicomposant pigmentée en phase aqueuse. L'apprêt offre une bonne adhérence et une bonne résistance à l'humidité et s'applique à une épaisseur de film sec de 1,2 à 1,5 mils. La couche intermédiaire peut être appliquée à une épaisseur de film sec de 5 à 10 mils, selon la charge requise pour le sol. Les couches de finition polyuréthane offrent une excellente conservation du brillant, une bonne tenue des couleurs à long terme et une grande résistance à l'usure lorsqu'elles sont appliquées à une épaisseur de film sec de 1,9 à 2,4 mils.

La nécessité de protéger les surfaces en béton contre une détérioration prématurée est un sujet débattu depuis de nombreuses années. Avec l'industrialisation rapide du pays, la pollution est susceptible d'être l'une des causes de la réduction de la durée de vie des structures en béton. Sans protection, le coût de remplacement de ces structures peut devenir exorbitant. Les PUD à base d'eau peuvent être adaptés à chaque application. Ils peuvent être rigides et durs, flexibles et souples, et même à des degrés intermédiaires. Les PUD résistent aux UV et conservent leur brillance longtemps. Ils sont compatibles avec de nombreuses résines acryliques et autres résines dispersées, et peuvent être facilement pigmentés. Disponibles en résines thermoplastiques et thermodurcissables, les PUD peuvent être facilement réticulés avec divers agents de réticulation disponibles dans le commerce pour améliorer leurs propriétés et permettre la conception de revêtements durables et de haute qualité.

Stockage et remarques

Liant polyuréthane à base d'eau est sConserver à 20 °C pendant 6 mois après la date de livraison. La température recommandée est comprise entre 5 et 30 °C. La congélation ou le stockage à une température supérieure à 30 °C peut affecter la viscosité ou la granulométrie moyenne, et entraîner une sédimentation ou une coagulation. Une contamination bactérienne, fongique ou algale peut endommager le produit de manière irréversible.

Plan du site Blog Xml politique de confidentialité

Droit d'auteur

@ Runshine New Materials(FoShan) Co.,Ltd. Tous droits réservés.

RÉSEAU PRIS EN CHARGE

RÉSEAU PRIS EN CHARGE

laisser un message

Numériser vers Wechat :

Numériser vers WhatsApp :