Revêtement antiadhésif pour transfert thermique DTF et revêtement réceptif à l'encre

Revêtement de film imprimé DTFUn système polymère double couche, formulé avec précision, conçu pour un transfert direct sur film impeccable. Sa couche de silicone thermo-activée assure une séparation nette, tandis que la couche adhésive thermofusible spécialisée fond, coule et adhère définitivement aux supports après refroidissement. Cela permet de créer des graphismes durables et haute fidélité, avec une résistance exceptionnelle au lavage et à l'abrasion sur textiles et surfaces dures.

Numéro d'article :

Heat Transfer DTF film CoatingApplication :

Direct Transfer Film release layer and ink adsorption layerDossier spécial :

This product offers cold and heat peel off,good ink dispersibility and adhesionPrésentation du produit

Runshine New Materials (Foshan) Co., Ltd. est spécialisée dans les matériaux de pointe Revêtements de transfert PET Direct-to-Film (DTF), un système polymère multicouche sophistiqué conçu pour un transfert graphique numérique de qualité supérieure. Nos revêtements sont formulés avec une couche antiadhésive à base de silicone de précision et une couche adhésive thermoplastique spécialisée. Sous l'effet de la chaleur et de la pression, le système de revêtement subit une transition de phase contrôlée : la couche antiadhésive facilite une séparation nette et précise du film PET, tandis que la couche adhésive fond, coule et humidifie le substrat cible. En refroidissant, elle se solidifie par un processus de durcissement physique, formant une liaison solide, flexible et très durable. Il en résulte une fidélité d'image exceptionnelle, des couleurs éclatantes et une résistance exceptionnelle au lavage, à l'abrasion et aux produits chimiques. Idéals pour les applications exigeantes sur textiles, plastiques, métaux et céramiques, nos revêtements DTF garantissent des performances durables pour les vêtements personnalisés, les articles promotionnels et les marquages industriels. Nous proposons des solutions de revêtement sur mesure et un support technique complet pour garantir une efficacité de transfert optimale et la fiabilité du produit final, pour les besoins de fabrication spécialisés.

Qu'est-ce qu'un revêtement PET DTF (Direct-to-Film) ?

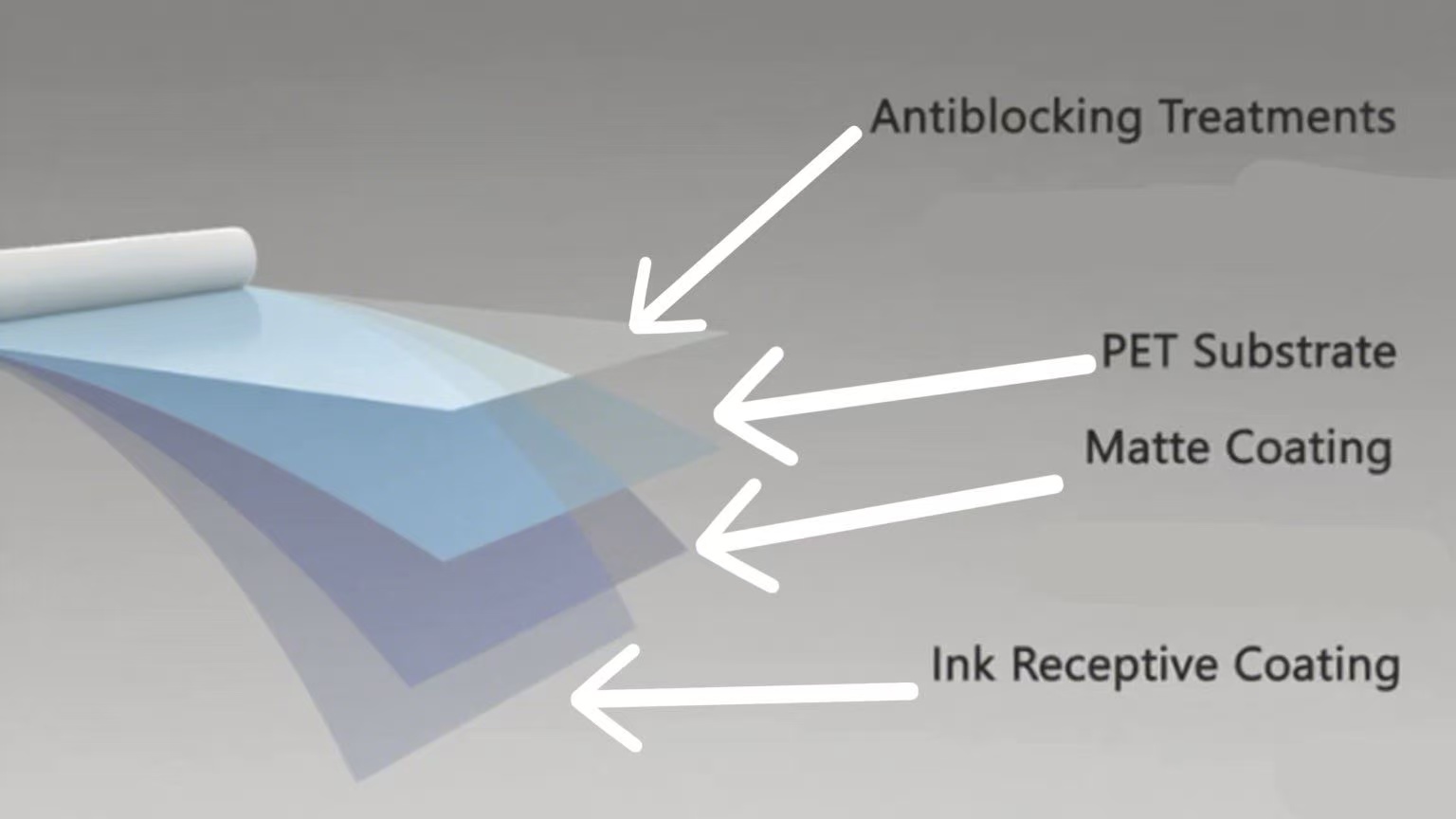

A Revêtement PET DTF (Direct-to-Film) est un système composite multicouche comprenant, séquentiellement, un substrat de film polyester, une couche de libération et une couche réceptrice d'encre ; la couche de libération critique est un revêtement polymère de silicone réticulé conçu pour une séparation thermique propre et précise du support de film en raison de sa faible énergie de surface sur mesure, tandis que la couche réceptrice d'encre spécialisée est formulée avec des polymères poreux et des pigments absorbants pour capturer et ancrer rapidement les particules de pigment à jet d'encre, assurant une formation d'image nette et un transfert cohésif ultérieur de l'ensemble du film imprimé sur le substrat final.

Couche de libération

La couche de démoulage est un revêtement mince, conçu avec précision, généralement formulé à partir d'un système de silicone durci par addition catalysé au platine. Cette composition chimique est sélectionnée pour sa capacité à former un réseau tridimensionnel de siloxane (Si-O-Si) hautement réticulé lors du durcissement. Ce réseau durci offre une stabilité thermique exceptionnelle et des performances de démoulage contrôlées et prévisibles. Son principe de fonctionnement fondamental est l'établissement d'une interface critique à faible énergie de surface (généralement entre 20 et 24 mN/m), qui minimise l'adhérence au film d'encre appliqué ultérieurement. Lors du transfert par presse à chaud, cette couche subit une fracture précise et contrôlée à l'interface entre le réseau de silicone et la couche de finition, un phénomène appelé démoulage cohésif. Cela garantit que l'image imprimée se détache parfaitement et proprement du support en film PET inerte, sans résidu de silicone, permettant un transfert complet et homogène sur le support.

Couche réceptrice d'encre

La couche réceptrice d'encre est un revêtement composite microporeux complexe conçu pour des performances optimales en sublimation et en jet d'encre pigmentaire. Sa formulation repose sur une matrice polymère, généralement composée de dispersions d'alcool polyvinylique (PVA) ou de polyuréthane (PU), qui agit comme un agent filmogène résistant et flexible. Cette matrice est uniformément répartie en une forte concentration de pigments absorbants de taille nanométrique à micrométrique, tels que la silice ou l'alumine. Cela crée un réseau capillaire de grande surface qui, par physiosorption, absorbe instantanément les solvants de l'encre et piège mécaniquement les particules de pigment. Cet égouttage rapide empêche les bavures d'encre latérales, garantissant une reproduction nette des points et une densité de couleur élevée. Point crucial, cette couche est conçue pour posséder une adhérence contrôlée à la couche antiadhésive sous-jacente ; elle doit former une liaison cohésive supérieure à la force antiadhésive du silicone, permettant à la couche d'encre entière d'être soulevée comme un film unifié lors du transfert, puis fixée au substrat final par un mécanisme adhésif thermofusible.

Présentation du produit

Notre Revêtements de transfert PET Direct-to-Film (DTF) Ils offrent des performances de transfert graphique supérieures sur une large gamme de supports et de conditions de traitement, garantissant une reproduction d'image haute fidélité, une excellente résistance au lavage et à l'abrasion, et un fonctionnement fiable, aussi bien en impression numérique à grande vitesse que dans les environnements de transfert exigeants. Conçus pour la précision et la durabilité, ils offrent une adhérence nette et sans bulles pour les textiles, les produits promotionnels, les étiquettes industrielles et les vêtements personnalisés, ce qui en fait le choix idéal pour les solutions avancées de décoration de surfaces numériques.

| Produit | Apparence | Teneur en solides (%Pds) | valeur du pH (25 °C) valeur du pH | Viscosité (25 °C, Brookfield, mPa·s) |

| manteau-516 | Liquide blanc laiteux ou jaune clair | 25±2 | 4,0 - 6,0 | <2500 |

| manteau-529 | Liquide blanc laiteux ou jaune clair | 35±2 | 7,0 - 8,0 | <3500 |

Caractéristiques principales

Coat-516 : Revêtement absorbant l'encre cationique pelable à l'eau

Coat-516 est un revêtement hydropelable avancé, conçu à partir d'une matrice polymère cationique, conçu pour faciliter l'ancrage efficace de l'encre par interaction électrostatique et absorption physique. Sa formulation assure un mouillage uniforme et une fixation rapide de l'encre, éliminant ainsi les problèmes tels que les bavures périphériques lors de l'impression numérique. Ce revêtement présente une capacité d'absorption d'encre exceptionnelle grâce à sa structure microporeuse, qui améliore l'éclat et la résolution des couleurs en empêchant la migration des pigments. De plus, il offre des propriétés de démoulage supérieures grâce à un mécanisme de démoulage cohésif contrôlé, permettant une séparation nette du film PET sans résidus. Ses propriétés mécaniques optimisées garantissent une découpe précise et une grande stabilité de manipulation, ce qui le rend idéal pour les applications graphiques haute résolution et de transfert textile.

Coat-529 : Revêtement antiadhésif en silicone à base d'eau et à déchirure libre

Coat-529 est un revêtement antiadhésif silicone à base aqueuse, résistant aux solvants, formulé avec un réseau de siloxanes réticulés qui assure une adhérence solide sur les substrats PET. Son excellent mouillage de surface et sa liaison covalente avec le film PET améliorent la stabilité interfaciale, résistant au délaminage, même en cas d'exposition aux solvants. La résistance à la déchirure du revêtement est assurée par une élasticité et une résistance à la rupture sur mesure, permettant une déchirure douce et contrôlée sans fragmentation du film. La composition du silicone catalysée au platine assure une stabilité thermique et des performances de démoulage constantes, tandis que sa composition à base aqueuse est conforme aux normes de fabrication respectueuses de l'environnement. Ce revêtement convient aux applications nécessitant des couches antiadhésives durables et une résistance aux environnements chimiques agressifs.

Applications

Conçu pour le transfert graphique de qualité industrielle, notre Revêtements PET Direct-to-Film (DTF) offrent une résistance exceptionnelle au lavage, à l'abrasion et à l'exposition aux produits chimiques, garantissant une durabilité d'image supérieure et une fidélité des couleurs sur divers substrats dans des conditions exigeantes.

Manteau-516 :

Ce revêtement est spécialement formulé pour les applications nécessitant un transfert d'images haute définition et un post-traitement efficace. Sa nature cationique et son profil rhéologique optimisé (viscosité) <2500 mPa·s) le rendent idéal pour :

Impression textile numérique via transfert Direct-to-Film (DTF), garantissant une reproduction des couleurs éclatantes et des bords nets sur les mélanges de polyester et le nylon.

Graphiques temporaires pelables pour articles promotionnels et vêtements, tirant parti de son mécanisme de redispersion dans l'eau pour un retrait propre sans résidus.

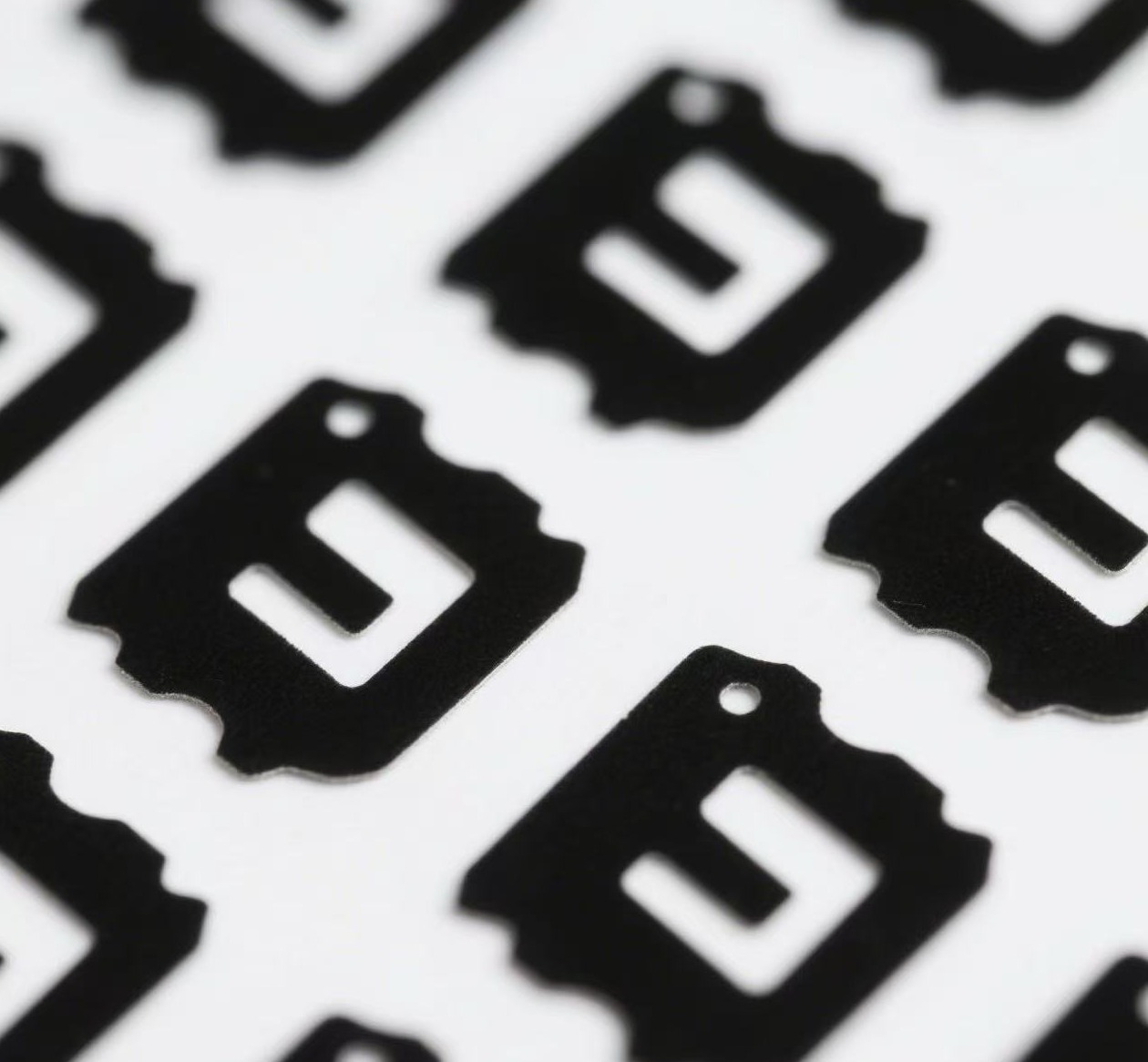

Décalcomanies et étiquettes découpées avec précision, où sa teneur en solides équilibrée (25 ± 2 %) facilite la formation uniforme du film et les performances de découpe mécanique.

Manteau-529 :

Conçu pour les applications de revêtement antiadhésif et de protection de surface, ce revêtement à base de silicone présente des propriétés chimiques et physiques robustes :

Revêtements de protection haute performance pour rubans adhésifs et films graphiques, utilisant sa résistance aux solvants et ses propriétés de déchirure contrôlée (caractéristique de déchirure libre) pour assurer une délamination lisse et uniforme.

Revêtements barrières résistants aux solvants sur substrats PET dans les emballages industriels, où son adhérence (5B ASTM D3359) et son réseau de silicone réticulé empêchent la migration de plastifiants ou d'huiles.

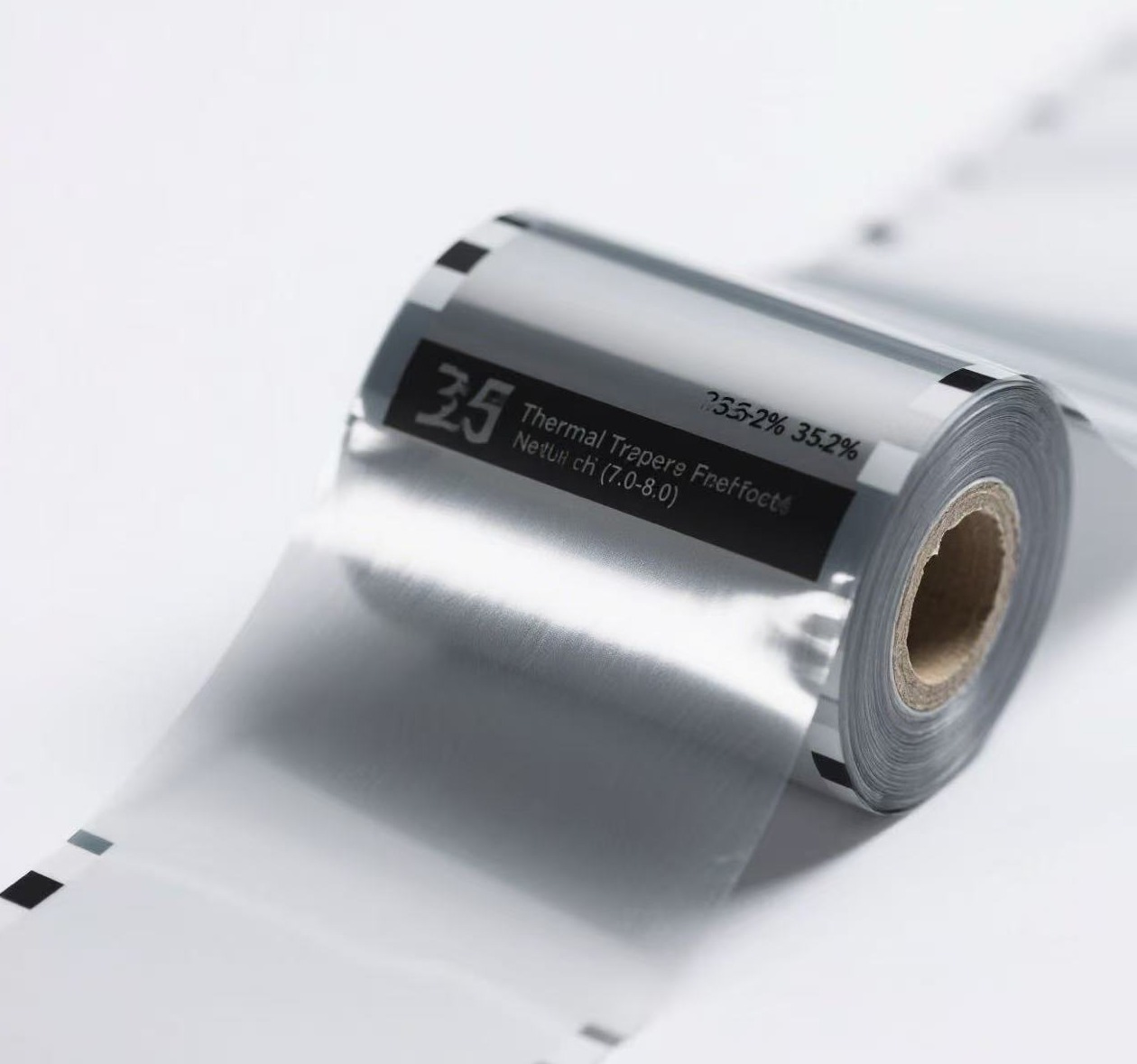

Films de transfert thermique nécessitant une force de libération contrôlée et une stabilité dimensionnelle, soutenues par sa teneur en solides plus élevée (35 ± 2 %) et son pH neutre (7,0-8,0) pour la compatibilité avec les adhésifs sensibles.

Description des mécanismes de libération du DTF

Le mécanisme de libération dans Production directe au cinéma (DTF) Le transfert est un phénomène d'interface crucial, régi par les propriétés viscoélastiques et la composition chimique de la couche de décollement à base de silicone. La distinction entre « à froid », « à chaud », « seconde » et « à chaud » est définie par la température à laquelle le film PET imprimé est séparé du graphisme transféré, laquelle est directement liée à l'état de la couche adhésive thermoplastique et à la cinétique de décollement du revêtement silicone.

Peeling à froid :

Le transfert est séparé une fois l'assemblage complètement refroidi à température ambiante (généralement inférieure à 30 °C). À ce stade, l'adhésif thermoplastique est entièrement cristallisé et a atteint sa force de cohésion finale. La couche de silicone antiadhésive, conçue pour une réticulation élevée, nécessite une force de décollement plus élevée et plus précise. La rupture se produit de manière cohésive au sein du revêtement antiadhésif ou à son interface, ce qui permet un décollement net et précis. Cette méthode est souvent utilisée pour les applications nécessitant des graphismes très précis et rigides.

Peeling à chaud :

Le transfert est séparé lorsque l'assemblage est encore chaud, mais pas brûlant (généralement entre 40 et 60 °C). La couche adhésive est partiellement cristalline et caoutchouteuse, offrant une résistance à l'état vert modérée. Le réseau siloxane de la couche antiadhésive est plus souple à cette température, permettant un décollement plus fluide et moins contraignant, avec un excellent équilibre entre facilité de manipulation et intégrité graphique.

Deuxième Peeling :

Il s'agit d'une séparation se produisant dans un laps de temps très court et précis (par exemple, 5 à 15 secondes) après l'ouverture de la presse à chaud, alors que l'adhésif est encore à l'état semi-fondu et hautement élastique. Ce procédé nécessite un revêtement antiadhésif formulé pour une variation extrêmement précise et rapide de la force de décollement lorsque la température baisse. Cela exige un contrôle exceptionnel de la densité de réticulation et de l'énergie de surface du silicone afin d'éviter la déchirure du film d'encre fragile.

Peeling à chaud :

Le transfert est séparé immédiatement après la fin du cycle de pressage à chaud, alors que la structure entière est encore à température élevée (généralement > 80 °C). L'adhésif thermoplastique est entièrement fondu et présente une viscosité et une cohésion très faibles. Le revêtement antiadhésif doit être conçu pour présenter une force de décollement très faible et constante à haute température, permettant ainsi au graphisme d'être détaché proprement du film support avant la solidification de l'adhésif. Ce procédé à grande vitesse exige une excellente stabilité thermique du polymère de silicone.

Notre capacité de produit :

Notre système de revêtement par transfert DTF PET est conçu pour une polyvalence inégalée. Grâce à une chimie de silicone avancée et à un contrôle précis de la réticulation et de l'adhérence des polymères, notre produit est spécialement formulé pour fonctionner de manière fiable dans les quatre modes de démoulage : à froid, à chaud, par seconde application et à chaud. Nos clients peuvent ainsi choisir la méthode de démoulage optimale pour leurs exigences de production spécifiques, qu'ils privilégient une cadence élevée (démoulage à chaud), une manipulation aisée (démoulage à chaud) ou une précision graphique maximale (démoulage à froid), le tout avec un seul produit haute performance.

Stockage et remarques

Dans le cas d'un emballage d'origine intact, le coat516 peut être stocké à 20 °C pendant 3 mois après la livraison. La plage de température de stockage recommandée est de 5 °C à 30 °C. Si le produit est congelé ou si la température dépasse 30 °C, cela peut affecter la viscosité et la taille moyenne des particules du produit et peut éventuellement provoquer une précipitation ou, s'il est contaminé par des bactéries, des champignons ou des algues, cela causera des dommages irréversibles au produit.

Les informations ci-dessus sont basées sur notre foi et notre compréhension du produit au moment de la publication. Il est conseillé aux acheteurs de vérifier la fiabilité et la qualité du produit en fonction des besoins réels. Nous nous réservons le droit d'apporter des modifications aux informations ci-dessus sans préavis.

Instructions générales d'application pour les revêtements de transfert PET directs sur film (DTF)

1. Préparation du substrat :

La surface du substrat cible doit être propre, sèche et exempte de poussière, d'huile, d'agents de démoulage ou de tout autre contaminant susceptible de nuire à l'adhérence. Pour les substrats non poreux (par exemple, les plastiques et les métaux revêtus), une activation de surface par traitement corona, à la flamme ou au plasma est recommandée afin d'augmenter l'énergie de surface et d'assurer un mouillage et une adhérence optimaux. Les substrats poreux tels que les textiles doivent être prétraités afin de minimiser le soulèvement des fibres et d'assurer une interface de transfert fluide.

2. Application du revêtement et séchage :

La dispersion aqueuse de revêtement doit être appliquée uniformément à l'aide d'une machine de couchage de précision à tige Meyer, d'un procédé d'héliogravure ou d'une machine à enduire à fente. La couche humide appliquée doit être immédiatement séchée dans une étuve à air pulsé à 60–80 °C afin d'éliminer l'eau et d'éviter une migration prématurée des composants du revêtement. Un séchage incomplet peut entraîner une mauvaise acceptation de l'encre ou une réduction des performances de démoulage. Le revêtement séché doit former un film continu et sans défaut, avec un grammage cible de 5 à 8 g/m² pour la couche réceptrice d'encre et de 0,8 à 1,2 g/m² pour la couche antiadhésive.

3. Impression et séchage :

Les encres à jet d'encre pigmentées doivent être appliquées à l'aide de têtes d'impression piézoélectriques calibrées. Après impression, l'encre doit être complètement séchée par infrarouge ou par air pulsé (100–120 °C) pour évaporer l'eau et coalescer le film d'encre. Un séchage incomplet entraînera une faible efficacité de transfert et une résistance au lavage réduite.

4. Processus de transfert :

La chaleur et la pression doivent être appliquées uniformément à l'aide d'une presse à chaud calibrée. Les conditions de transfert typiques sont de 150 à 160 °C, 0,3 à 0,5 MPa et 8 à 12 secondes. La couche antiadhésive à base de silicone subit un clivage contrôlé sous l'effet de la chaleur, permettant au film imprimé de se séparer proprement du support PET et d'adhérer au substrat cible grâce à la couche adhésive thermoplastique.

5. Conditionnement post-transfert :

Après le transfert, le support décoré doit être conditionné à température ambiante pendant 2 à 4 heures afin de permettre à la couche adhésive de cristalliser complètement et de développer une adhérence optimale et une résistance au lavage optimale. Pour les textiles, une post-cuisson à 150 °C pendant 1 à 2 minutes est recommandée pour une réticulation plus poussée de l'adhésif et une durabilité accrue.

Précautions importantes de sécurité et de manipulation pour les adhésifs thermofusibles PUR

1. Sensibilité du revêtement aqueux :

Revêtements DTF Ce sont des dispersions aqueuses sensibles au gel et à la prolifération microbienne. Conserver dans leur emballage d'origine fermé, à une température comprise entre 5 et 30 °C. Le gel provoque une coagulation irréversible des particules de polymère et une sédimentation des pigments. Une exposition prolongée à haute température peut entraîner une hydrolyse prématurée ou une dégradation microbienne, réduisant ainsi les performances du revêtement.

2.Séchage et gestion thermique :

Sécher immédiatement les revêtements appliqués dans des étuves à air pulsé à 60-80 °C. Un séchage incomplet entraînera une mauvaise formation du film et une adhérence réduite de l'encre. Éviter de dépasser 100 °C pendant le séchage, car cela pourrait entraîner une réticulation prématurée de la couche antiadhésive ou une dégradation des polymères absorbants, compromettant ainsi les performances de transfert.

3. Contrôle de la poussière et des particules :

Les revêtements contiennent des pigments et des polymères à l'échelle nanométrique et micrométrique. Lors de la manipulation et de la récupération de la poudre, utilisez des masques N95 homologués NIOSH pour éviter l'inhalation de particules en suspension dans l'air. Assurez une ventilation locale adéquate dans les zones de revêtement et de séchage afin de maintenir les niveaux de particules en suspension dans l'air en dessous des limites OSHA PEL.

4. Protection de la peau et des yeux :

Bien que les revêtements durcis soient inertes, les revêtements liquides peuvent contenir des tensioactifs et des acides organiques (pH 4-6). Porter des gants résistants aux produits chimiques et des lunettes de sécurité lors de la manipulation de produits concentrés. En cas de contact, rincer immédiatement et abondamment à l'eau pendant au moins 15 minutes.

5. Nettoyage et entretien de l'équipement :

Nettoyer le matériel d'application immédiatement après utilisation à l'eau tiède (40-50 °C) avant que le revêtement ne sèche. Les résidus de revêtement séchés nécessitent l'utilisation de nettoyants alcalins spécialisés (pH 9-11). N'utilisez jamais de solvants puissants qui pourraient endommager le matériel de revêtement de précision ou laisser des résidus contaminants.

6. Test de compatibilité du substrat :

Testez toujours l'adhérence et les performances de démoulage du revêtement sur des lots de substrats spécifiques. Les variations d'énergie de surface, de porosité et de composition chimique peuvent nécessiter des ajustements de la formulation du revêtement, du poids d'application ou des paramètres de transfert pour garantir des performances optimales.

7. Durcissement et développement des performances :

L'adhérence finale et la résistance au lavage se développent par la formation d'un film physique et la cristallisation des composants polymères. Laisser les graphismes transférés se conditionner à température ambiante pendant 2 à 4 heures avant de les soumettre à une contrainte mécanique ou à un test de lavage. La durabilité totale est atteinte après 24 heures de maturation à 20-30 °C et 40-60 % d'humidité relative.

Plan du site Blog Xml politique de confidentialité

Droit d'auteur

@ Runshine New Materials(FoShan) Co.,Ltd. Tous droits réservés.

RÉSEAU PRIS EN CHARGE

RÉSEAU PRIS EN CHARGE

laisser un message

Numériser vers Wechat :

Numériser vers WhatsApp :