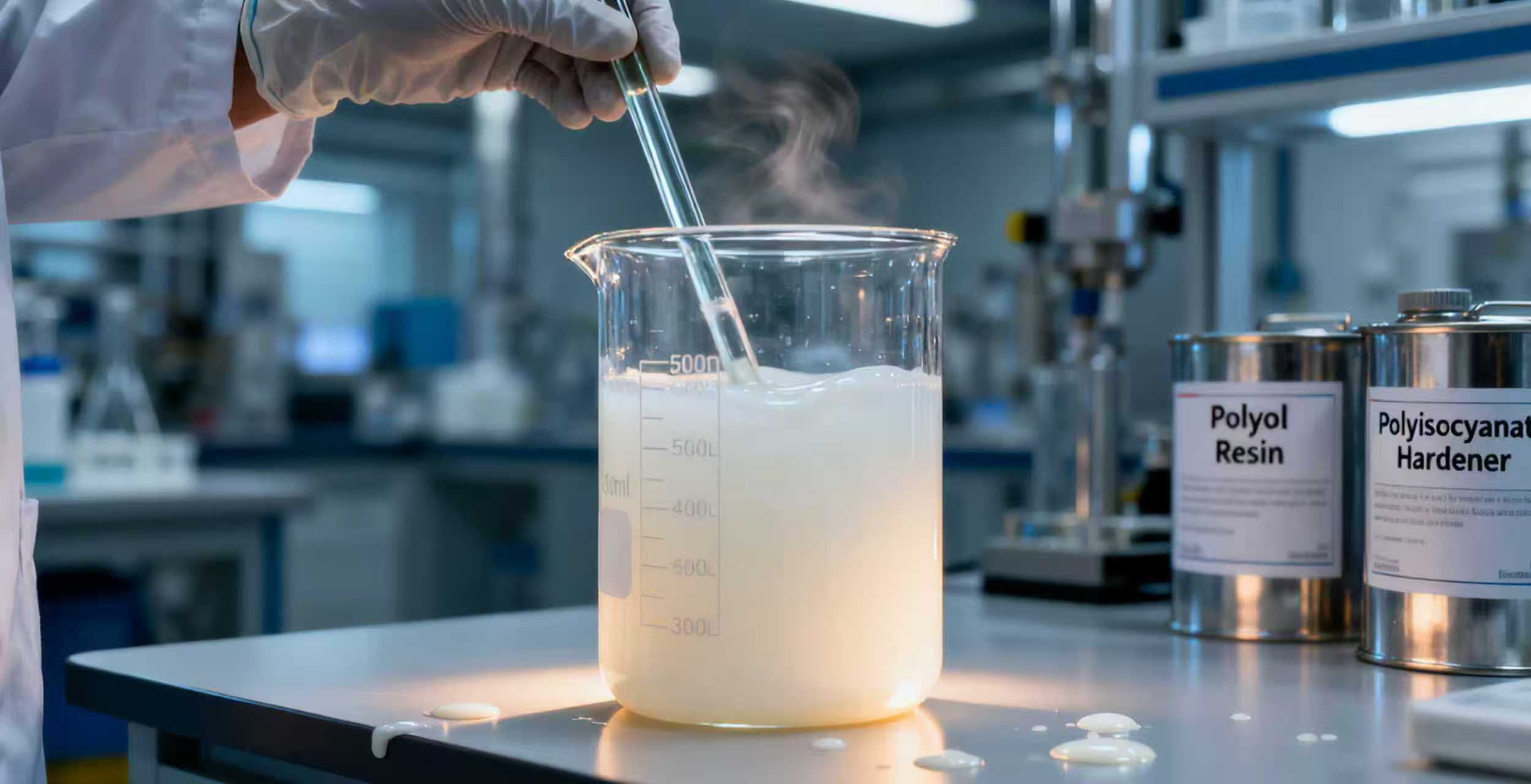

Dans les industries des revêtements, des adhésifs et des mastics, les agents de durcissement jouent un rôle essentiel dans la transformation des résines liquides en films ou en liants solides et performants. Parmi les nombreux agents de durcissement, le durcisseur polyisocyanate est devenu un matériau incontournable, apprécié pour sa capacité à améliorer les performances des résines par réticulation. Sa combinaison unique d'efficacité de durcissement, de résistance chimique et de polyvalence le rend indispensable dans divers scénarios industriels. Vous trouverez ci-dessous ses principaux avantages et caractéristiques d'application, illustrés par des cas pratiques.

L’un des atouts les plus notables du durcisseur polyisocyanate est sa vitesse de durcissement rapide et sa forte capacité de réticulation, ce qui répond à un problème majeur des agents de durcissement traditionnels (qui nécessitent souvent des temps de séchage longs ou des températures élevées).

• Formation rapide de film dans les revêtements : Dans les revêtements de finition automobile, le durcisseur polyisocyanate réagit avec les résines contenant des hydroxyles (par exemple, acrylique, polyester) à température ambiante, formant un réseau réticulé dense en 30 à 60 minutes. Cela réduit le temps de durcissement total de plusieurs heures (avec des durcisseurs à base d'amines) à moins de 2 heures, ce qui améliore considérablement l'efficacité de la production.

• Collage instantané dans les adhésifs : pour les adhésifs structurels utilisés dans les composants aérospatiaux, le durcisseur polyisocyanate permet un « durcissement à froid » — créant des liaisons solides entre le métal et les matériaux composites en seulement 10 minutes, même à basse température (5–15 ℃), sans avoir besoin de fours ou de pression.

• Données clés : Les tests montrent que les revêtements durcis avec un durcisseur polyisocyanate atteignent 90 % de leur dureté ultime en 24 heures (selon la norme ASTM D2240), contre 50 % avec les agents de durcissement époxy conventionnels.

Le durcisseur polyisocyanate forme un film hautement réticulé à faible porosité, ce qui le rend idéal pour les applications exposées à des produits chimiques, des solvants ou des substances corrosives.

• Résistance aux produits chimiques industriels : Dans les revêtements de réservoirs de stockage de produits chimiques, les revêtements durcis avec un durcisseur polyisocyanate résistent à une exposition prolongée aux acides (par exemple, l'acide sulfurique à 10 %) et aux solvants (par exemple, l'éthanol) sans cloques ni pelage, contrairement aux revêtements alkydes non modifiés, qui se dégradent en quelques semaines.

• Durabilité en contact avec les aliments : Pour les revêtements d'équipements de transformation alimentaire, le durcisseur polyisocyanate (s'il est correctement formulé) résiste aux huiles végétales, aux matières grasses laitières et aux agents nettoyants (par exemple, l'hypochlorite de sodium). Il est conforme aux normes de sécurité alimentaire (par exemple, UE 10/2011) et évite la pénétration de substances nocives dans les aliments.

• Protection contre la corrosion des métaux : Dans les revêtements marins, le film réticulé du durcisseur polyisocyanate agit comme une barrière contre l'eau salée et l'humidité, prolongeant la durée de vie des coques de navires de 30 à 50 % par rapport aux revêtements non durcis.

La fonctionnalité réglable du durcisseur polyisocyanate (par exemple, 2 à 6 groupes isocyanate par molécule) lui permet de s'associer à une large gamme de résines et de substrats, s'adaptant ainsi à divers besoins industriels.

• Compatibilité avec les systèmes de résines : Il forme des liaisons stables avec les résines à fonction hydroxyle (polyester, polyuréthane), les résines époxy (par des réactions modifiées par des amines) et même les résines aqueuses (avec des polyisocyanates hydrophiles). Cette flexibilité le rend adapté aux systèmes de revêtement à base de solvants et d'eau.

• Adhérence à divers substrats :

◦ Sur les métaux (par exemple, l'acier, l'aluminium), il réagit avec les groupes hydroxyles de surface pour former des liaisons chimiques, empêchant ainsi le délaminage.

◦ Sur les plastiques (ex : PVC, ABS), sa faible viscosité assure une pénétration dans les micropores, favorisant l'ancrage mécanique.

◦ Sur le bois, il se réticule avec les hydroxyles de cellulose, réduisant ainsi le gonflement dû à l'humidité.

• Réactivité personnalisable : en ajustant la teneur en NCO (par exemple, 15 à 25 %), les fabricants peuvent adapter la vitesse de durcissement, d'une prise rapide (pour les adhésifs de chaîne de montage) à une prise lente (pour les projets de revêtement à grande échelle).

Le réseau réticulé formé par le durcisseur polyisocyanate confère des propriétés mécaniques exceptionnelles aux revêtements et aux adhésifs, garantissant des performances à long terme sous contrainte.

• Dureté et résistance à l'abrasion élevées : dans les revêtements de sol pour entrepôts, les systèmes durcis au polyisocyanate atteignent une dureté au crayon de 3H–4H (selon la norme ASTM D3363) et résistent à l'usure due au trafic intense de chariots élévateurs, surpassant les revêtements acryliques (1H–2H) qui se rayent facilement.

• Flexibilité et résistance aux chocs : Pour les revêtements en bobines (utilisés dans les toitures métalliques), le film durci conserve une flexibilité de 100 % même après une flexion à 180° (selon ASTM D522) et résiste aux impacts de grêle sans se fissurer, ce qui est essentiel pour les applications extérieures.

• Résistance au cisaillement de l'adhésif : Dans les adhésifs structurels pour pales d'éoliennes, le durcisseur polyisocyanate améliore la résistance au cisaillement à ≥ 15 MPa (selon ASTM D1002), garantissant ainsi la tenue des liaisons sous des charges de vent extrêmes.

Face à l'exigence croissante d'efficacité, de durabilité et de polyvalence des revêtements et adhésifs, le durcisseur polyisocyanate s'impose comme une solution de polymérisation haute performance. Son durcissement rapide, sa résistance chimique, sa large compatibilité et sa résistance mécanique supérieure répondent aux besoins essentiels des secteurs de l'automobile, de l'aéronautique, de la construction et de l'emballage alimentaire. En exploitant le durcisseur polyisocyanate, les fabricants améliorent non seulement les performances de leurs produits, mais s'adaptent également à la diversité des exigences de production, favorisant ainsi l'innovation et la fiabilité des applications industrielles.

Plan du site Blog Xml politique de confidentialité

Droit d'auteur

@ Runshine New Materials(FoShan) Co.,Ltd. Tous droits réservés.

RÉSEAU PRIS EN CHARGE

RÉSEAU PRIS EN CHARGE

laisser un message

Numériser vers Wechat :

Numériser vers WhatsApp :